Ученые Института химии КНЦ УрО РАН в сотрудничестве с коллегами из Института металлургии и материаловедения им. А.А. Байкова РАН (ИМЕТ РАН) первыми в мире получили уникальную жаропрочную керамику, способную выдерживать до 1600°C и поддающуюся обработке, как металл. В День науки, который празднуется 8 февраля, - репортаж "Комиинформа" из лаборатории, где совершают открытия.

Когда керамика перестала быть хрупкой

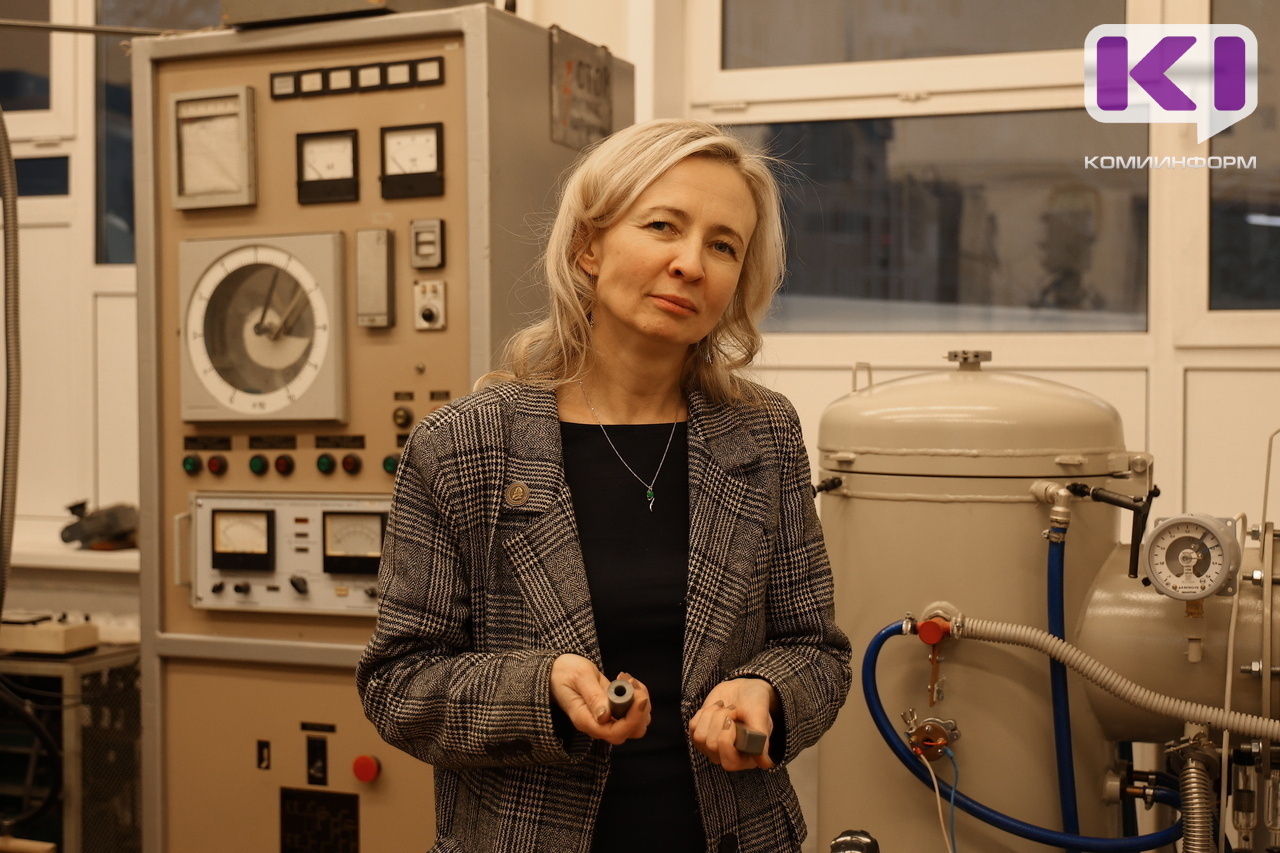

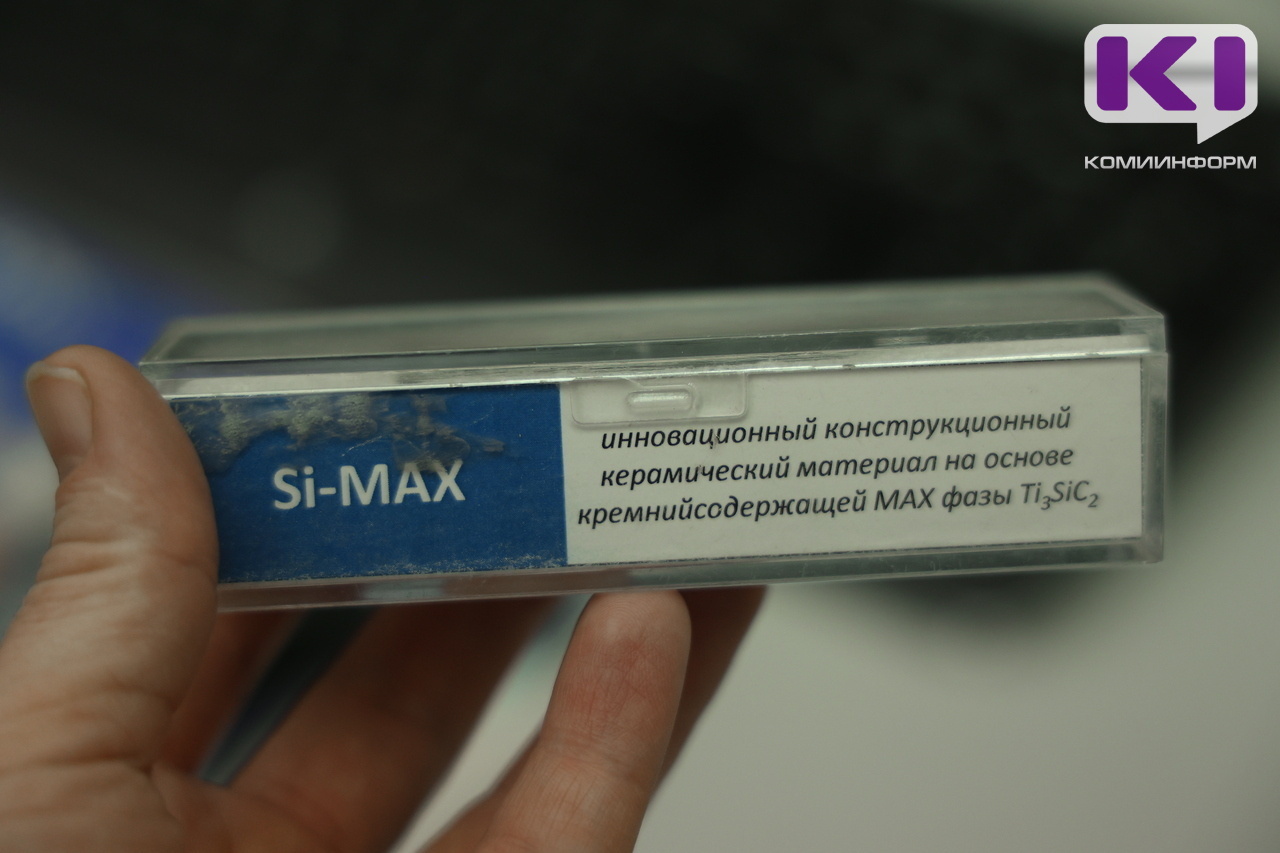

На столе в лаборатории кандидата химических наук, старшего научного сотрудника, руководителя группы в лаборатории керамического материаловедения Елены Истоминой, на первый взгляд, металлический брусок, но когда берешь его в руки поражаешься контрасту в стиле "ожидание — реальность": он совсем легкий. Если говорить научным языком, то это керамика на основе MAX фазы Ti₃SiC₂, легированная цирконием.

"Он похож на металл, но на самом деле это ни металл, ни керамика, точнее, наоборот - это и металл, и керамика: сочетает в себе их свойства", - рассказывает Елена Истомина.

Это нечто третье - MAX-фазная керамика с добавлением циркония. Инновационный материал совершил, казалось бы, невозможное: он не просто сочетает лучшие свойства керамики и металла, но и победил их недостатки.

Он не боится ударов, как керамика, и, в отличие от железа, ему не страшна ржавчина. Кроме того, обычные керамические изделия не поддаются токарно-фрезировочной обработке, а новый материал может "воплощаться" в деталях любой формы под определенные нужды. Все это возможно за счет слоистости на нано-уровне — на уровне кристаллической решетки, которая и дает невероятную комбинацию свойств.

Почему важна структура? Этот принцип наглядно объясняет участник научной группы, кандидат геолого-минералогических наук Владислав Грасс: "Все решает порядок атомов. Возьмите графит и алмаз - оба состоят из углерода, но один мягкий, а другой - самый твердый материал. В алмазе атомы упакованы плотно и крепко связаны, а в графите они образуют слои, которые легко сдвигаются. Разная структура - кардинально разные свойства".

Новый материал - прямое подтверждение этого правила. "У него структура на стыке металлов и керамики, - продолжает ученый. - Плотные слои, как в алмазе, перемежаются с пластичными кремниевыми прослойками".

Полученные образцы испытывали на механическую прочность при разных температурах. Исследования подтвердили: материал сохраняет высокую прочность даже в экстремальных условиях. При нагрузке в несколько тонн он демонстрирует свойства высокопрочной керамики, а становиться пластичным начинает лишь при температуре около 1800 градусов.

Материал выдерживает температуру свыше 1300°C, что на сотни градусов выше, чем у существующих аналогов. "Это большой температурный интервал, который позволяет найти ей применение в качестве материала, который способен работать в условиях высоких температур, агрессивных сред, ударных химических и механических воздействий", - рассказывает Елена Истомина.

Реакция, которая изменила правила игры

Сердце открытия - оригинальная методика, аналогов которой в мире в настоящее время не существует.

"Оригинальность нашей методики в том, что мы восстанавливаем оксид титана и оксид циркония карбидом кремния, получая соединение Ti₃SiC₂, легированное цирконием. Обычно таким способом такие соединения не синтезируют. Именно этот подход позволил нам сделать то, что не получается другими методами: внедрить или, как мы говорим, "загнать" цирконий в кристаллическую решетку карбид-силицида титана, синтезировать такой материал и изучить его свойства. Ранее пределом для подобных систем считалось внедрение 15% циркония на место титана. Наша методика позволяет достичь гораздо более высокого уровня легирования - 60% и выше. Именно это и сделало наше соединение уникальным и, не побоюсь этого слова, первым в мире", - отмечает Е. Истомина.

По словам руководителя группы, первенство в современной науке доказывается через публикации в авторитетных научных международных и российских журналах. Анализ литературы по этой теме показывал, что 15% внедрения циркония - это предел для других методов. Работа ученых из Коми прошла строгое рецензирование и была опубликована летом 2025 года в журнале Journal of Alloys and Compounds. Факт публикации, подчеркивает ученый, и означает, что научное сообщество признало их результаты новыми и достоверными.

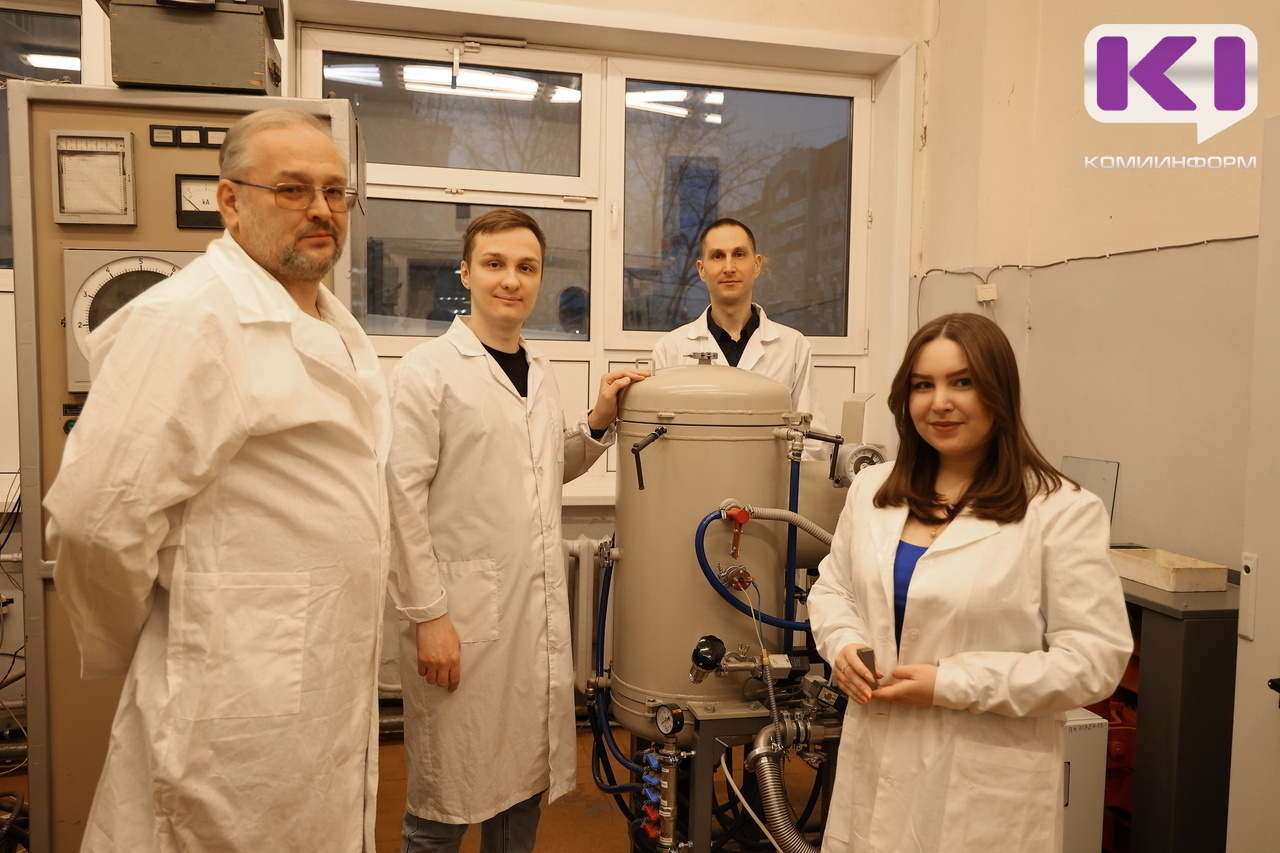

Отметим, что лаборатория керамического материаловедения Коми научного центра существует со времен основания института, но направление, связанное с перспективными MAX-фазами, стартовало здесь в 1993 году с приходом в Институт молодого специалиста и аспиранта, выпускника Ленинградского технологического института Павла Истомина. Сегодня восемь ученых под руководством Елены Истоминой занимаются тугоплавкими высокотемпературными керамическими материалами на основе MAX-фаз и карбида кремния.

"В России тогда почти никто этим не занимался, - вспоминает Елена Истомина. - Не было сегодняшней открытости: получить свежую статью из международного журнала было сложно. Получив первую MAX-фазу Ti₃SiC₂, ее нужно было идентифицировать, а оборудования еще особо не было. Но перспективность материала была очевидна, поэтому направление активно развивалось".

Материал нового поколения

Открытие - не мгновенный успех, а 20 лет труда, проб и бесчисленных экспериментов, которые открывали новые комбинации и новые "дороги". Фундамент исследования - методика и монотонность. "На самом деле это много маленьких шагов, которые складываются в единое целое. Сейчас мы находимся на неком пике, острие научных исследований. Я вообще считаю, что каждый наш эксперимент, когда что-то улучшаешь, добавляешь, меняешь, - это что-то новое", - рассказывает Елена Истомина.

Она отмечает, что тупиков в работе не было, но случались неожиданности. Одна из них произошла в 2014 году, когда было получено соединение, которое долго не удавалось идентифицировать. Данные рентгенофазового анализа - дифрактограмма - показали неожиданные пики, характерные "всплески" на графике, соответствующие неизвестной кристаллической структуре. Их долго не могли расшифровать, предполагая, что это примесь. Лишь в 2015 году, после исследований на микроскопе высокого разрешения в Курчатовском институте, удалось доказать: это была новая, ранее не описанная MAX-фаза — Ti₄SiC₃.

"И тогда мы поняли, что метод перспективный и им можно получать то, что не получается другими методами - раскрывается большая палитра, можно восстанавливать разные оксиды и получать разные MAX-фазы. И это путь к новым открытиям", - отметила ученый.

Как создают материал будущего

Однако за кажущейся простотой оригинальной методики скрывается кропотливая и технологически сложная работа группы ученых. Каждый эксперимент представляет собой многочасовой процесс с использованием вакуумной печи, установки горячего прессования, набора тиглей (специальных емкостей для высокотемпературных процессов) и комбинации реактивов.

Процедура синтеза состоит из двух этапов. Сначала ученые получают материал в виде порошка из оксидов титана, восстанавливая их карбидом кремния в результате химической реакции при высоких температурах.

На втором этапе этот порошок спрессовывается в прочную заготовку. Именно из такой заготовки впоследствии можно получить любую деталь, обработав ее на токарно-фрезерном станке.

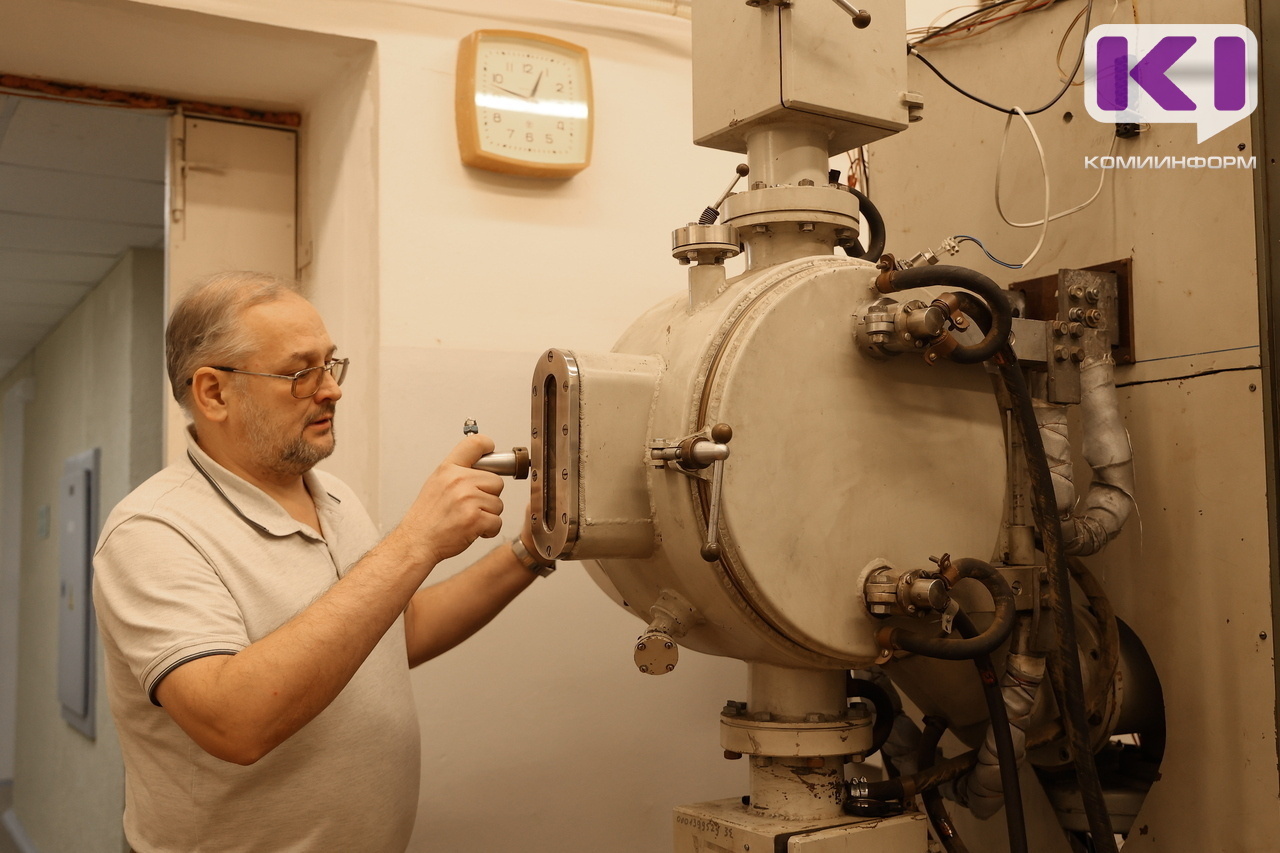

Сейчас исследования ведутся в нескольких в нескольких помещениях института. В одной из них занимают место массивные вакуумные печи. Именно в них, в условиях глубокого вакуума и температур свыше тысячи градусов, происходит рождение нового материала – 24-часовой синтез.

По соседству разместилась установка горячего прессования, задача которой - превратить полученный порошок в монолит, тот самый, что потом можно точить и испытывать на прочность.

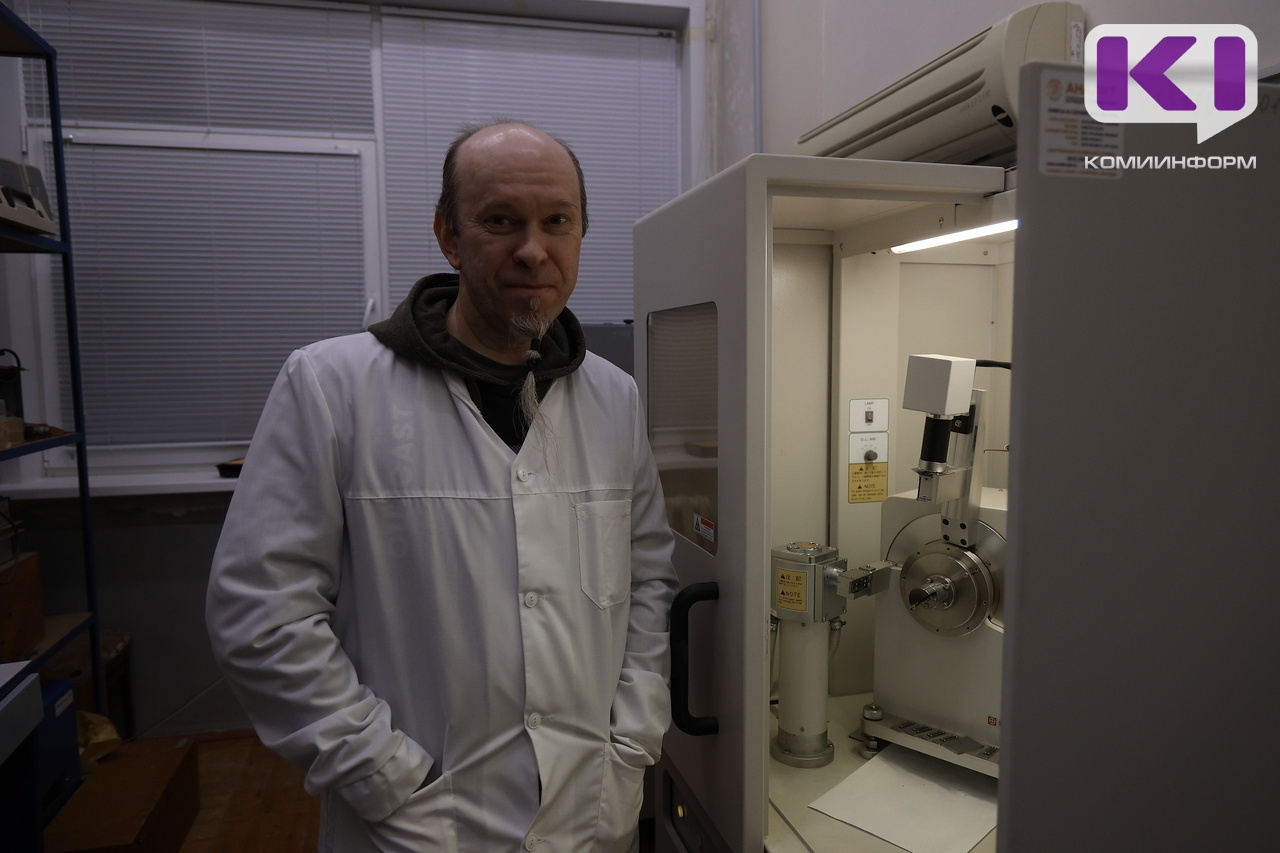

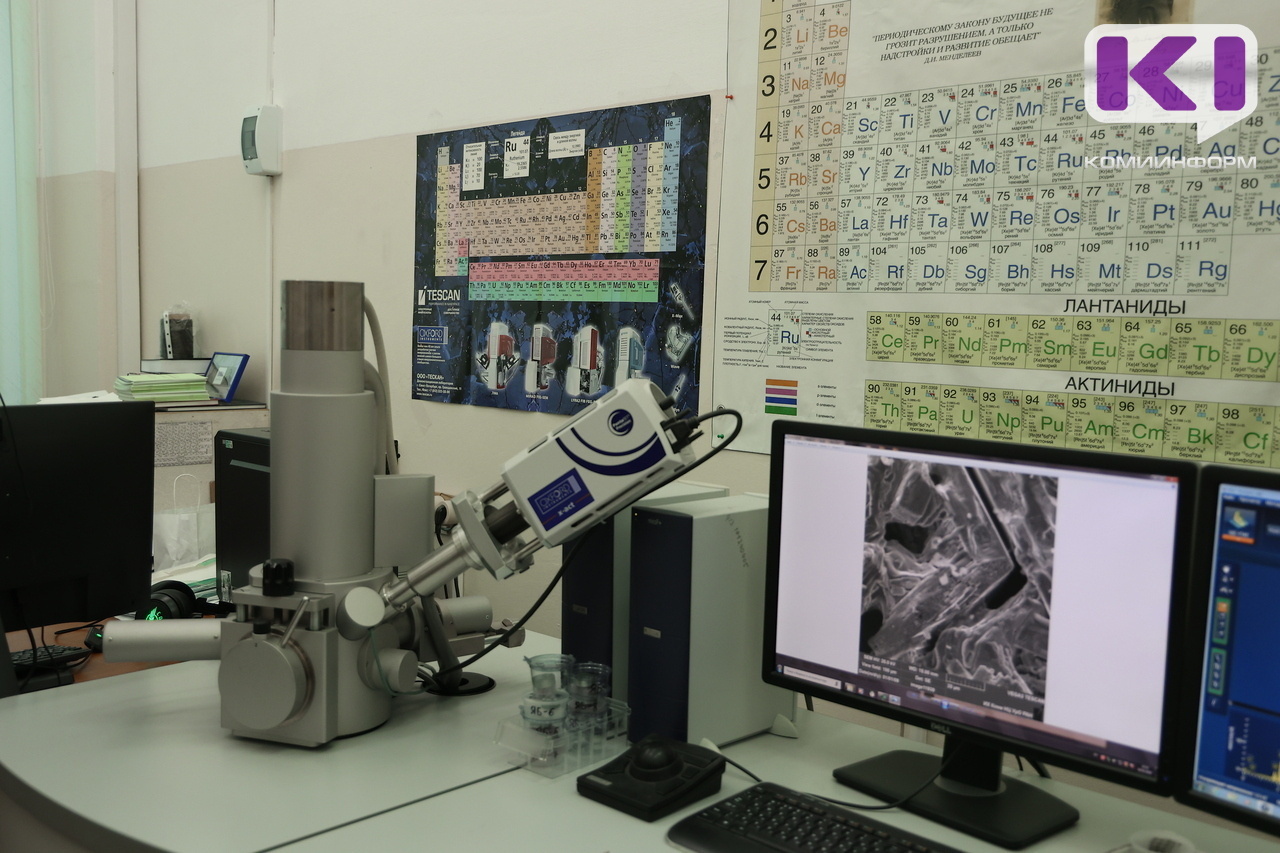

В отдельном кабинете работает рентгеновский дифрактометр. Этот прибор позволяет заглянуть в самую суть материала, раскрывая его кристаллическую структуру. В другом помещении установлены микроскоп для изучения морфологии поверхности и рентгеновский микроанализатор для изучения химического состава. Еще в одном кабинете образцы проверяют на прочность на установке для прочностных испытаний. Все начинается же в химической лаборатории с вытяжными шкафами и мешалками - именно там готовят и смешивают порошки для будущего синтеза.

Дорога в промышленность

Новый материал может применяться для изготовления лопаток газотурбинных двигателей, камер сгорания, элементов аэрокосмической техники, бронезащиты - везде, где нужна прочность в экстремальных условиях. Но переход от лабораторной детали к серийному производству требует масштабирования, больших печей, новых специалистов, однако востребованность материалов есть. При этом заинтересованность есть: каждый виток исследования базируется на интересе потенциальных заказчиков и поддерживается грантами Российского научного фонда.

Исследование не стоит на месте. Сейчас на очереди - внедрение в кристаллическую решетку карбид-силицида титана гафния и тантала, использование которых может поднять научную планку еще выше.

"Наука не заканчивается сегодня: чем больше ты знаешь, тем больше ты не знаешь. Чем больше начинаешь делать, тем больше хочется изменить. И когда приходит это понимание - что впереди еще огромный простор для работы, - тогда по-настоящему хочется ее продолжать", — отметила ученый.

Напомним, что Коми научный центр УрО РАН ко Дню российской науки проводит традиционные Дни открытых дверей. Мероприятия, в том числе посещение лабораторий, в основном, пройдут в феврале. Но есть события, которые состоятся и в мае. Например, ко дню химика в Институте химии ФИЦ Коми НЦ УрО РАН откроют выставку "Современные достижения химии", а также будут проводить экскурсии для студентов и школьников.